2025-09-20 01:26:06

在新能源汽車領域,紫銅帶的應用呈現爆發式增長。動力電池的極耳連接片采用0.1mm厚紫銅帶,要求電阻率低于1.724×10??Ω·m。電機繞組用紫銅帶需通過200℃高溫老化測試,確保絕緣漆附著牢固。充電樁的導電排采用多層紫銅帶疊壓結構,有效降低交流電阻。電池管理系統的信號采集端子使用鍍錫紫銅帶,提高焊接可靠性。紫銅帶的彎曲疲勞性能對電機壽命至關重要,產品可承受10萬次以上90°折彎。隨著800V高壓平臺普及,對紫銅帶絕緣涂層耐壓等級要求提升至3kV以上。新能源汽車用紫銅帶正向超薄化、***度方向發展。厚度公差控制在±0.005mm以內的冷軋紫銅帶,可滿足精密連接器的加工要求。寧波無氧紫銅帶推薦廠家

電子元器件行業對紫銅帶的需求日益精細化。引線框架用紫銅帶厚度通常為0.15-0.3mm,要求抗拉強度在300-400MPa之間。LED支架用紫銅帶需進行選擇性鍍銀處理,反射率需達90%以上。連接器用紫銅帶對彈性模量有嚴格要求,一般控制在110-130GPa范圍。FPC柔性電路板的基材采用18μm超薄紫銅帶,表面粗糙度Ra≤0.3μm。半導體封裝用紫銅帶需通過嚴格的離子污染檢測,鈉離子含量需小于0.1ppm。高頻電路用低輪廓紫銅帶可減少信號傳輸損耗,趨膚效應下表面粗糙度尤為關鍵。電子級紫銅帶正向低缺陷、超高平整度方向發展。鄞州區C10200紫銅帶現貨銅帶表面電鍍錫層厚度2-3μm時,可提升焊接潤濕性和抗氧化能力。

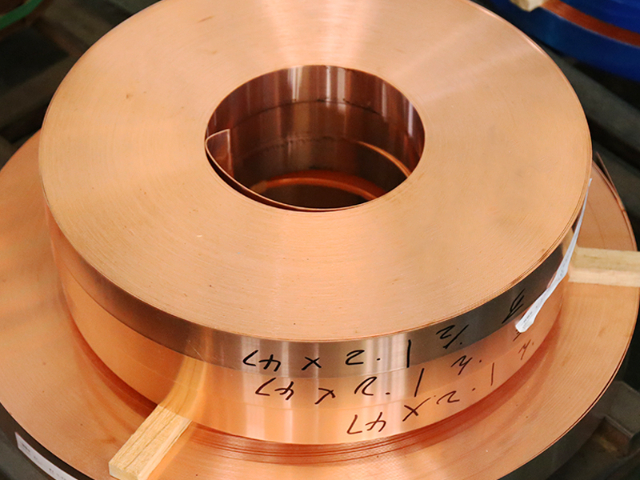

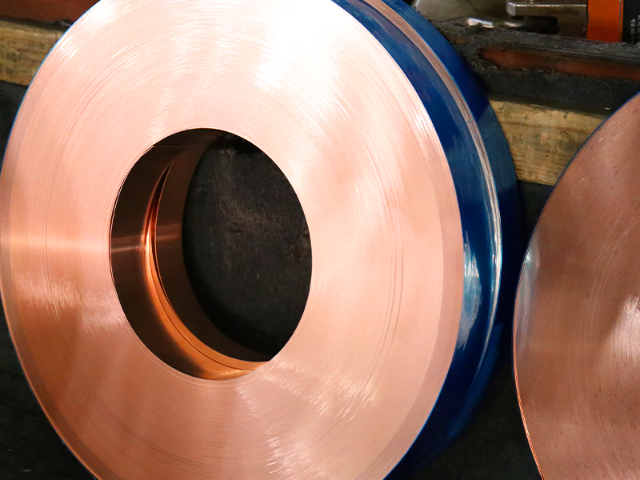

紫銅帶的質量檢測體系十分完善。化學成分分析采用ICP光譜法,可檢測至ppm級雜質含量。力學性能測試包含拉伸、彎曲、杯突等多項指標。電性能測試需在20℃恒溫下測量電阻率。金相檢驗觀察晶粒尺寸和夾雜物分布情況。表面質量檢測采用電子顯微鏡觀察微米級缺陷。尺寸精度使用激光測徑儀進行在線監測。超聲波探傷可檢出內部微小裂紋和分層。每卷紫銅帶都需附帶完整的檢測報告,確保質量可追溯。紫銅帶的包裝運輸有特殊要求。內包裝采用氣相防銹紙包裹,外包裝用鐵木結構箱體保護。大卷紫銅帶需用**吊具裝卸,避免卷邊損傷。運輸過程中需控制濕度在60%以下,防止表面氧化。儲存時應保持通風干燥,避免與酸堿物質接觸。出口產品包裝需符合IMDG海運標準,通過48小時鹽霧測試。精密紫銅帶在運輸途中需保持恒溫條件,防止熱脹冷縮變形。包裝標識應清晰注明材料牌號、規格及注意事項。

紫銅帶在能源裝備中不可或缺。太陽能電池的匯流帶采用超薄紫銅帶,厚度*0.08mm。風力發電機的滑環采用分段紫銅帶,電流密度達50A/cm?。核電設備的密封墊使用無氧紫銅帶,純度99.95%以上。石油鉆探設備的導電環采用耐蝕紫銅帶,適應鹽霧環境。儲能電池的連接片采用**紫銅帶,抗振動性能優異。能源裝備用紫銅帶正向大電流、高可靠性方向發展,設計壽命要求達30年。紫銅帶的標準化體系日益完善。國內標準GB/T 2059涵蓋紫銅帶各項技術要求。國際標準ASTM B152規定紫銅帶的化學成分和性能指標。歐盟標準EN 1652對銅帶尺寸公差有嚴格要求。日本標準JIS H3100將紫銅帶分為多個等級。**標準GJB對特殊用途紫銅帶有額外要求。行業標準正推動紫銅帶向更高精度、更優性能方向發展。標準化生產也促進了紫銅帶的國際貿易流通。規格多樣的紫銅帶,寬度 30 - 1000mm,厚度 0.1mm 起,硬度多檔可選,適配全領域應用。

除了***的導電性,紫銅帶同樣擁有前列的導熱性能,導熱系數遠超鋁、鋼等常見金屬。這一特性使其成為散熱器、熱交換器、制冷設備等領域的明星材料。想象一下,在電子設備密集的散熱鰭片、高效能CPU的均熱板底層,或是空調、冰箱的**換熱管路中,紫銅帶如同高效的“熱量搬運工”,能迅速將熱量從源頭導出并均勻散發,有效降低**部件工作溫度,防止過熱損傷,保障設備持續穩定運行。選擇紫銅帶,就是為您的散熱系統配備**強力的“冷卻引擎”。紫銅帶退火處理消除內應力,提升尺寸穩定性,滿足高精度應用需求。鎮海區C11000紫銅帶加工

紫銅帶參與新能源船舶電力系統建設,適應海洋環境,穩定輸電。寧波無氧紫銅帶推薦廠家

在機床、工程機械、自動化設備等重型工業領域,紫銅帶常被用于制造關鍵的耐磨襯板、滑板、墊片、導電滑環、柔性連接件等。其良好的耐磨性(尤其對鋼鐵)、優異的導熱性(幫助散熱)、一定的減摩性和適中的強度,使其能在高負荷、相對運動的部件間提供穩定的支撐、順暢的滑動和可靠的導電/導熱通路。同時,其易于加工成復雜形狀的特點,也便于滿足設備內部緊湊空間的設計需求。紫銅帶如同工業母機內部的“筋骨”與“韌帶”,默默支撐著龐大設備的精密運轉。寧波無氧紫銅帶推薦廠家